反應注射成型用兩種主液體,使用不同的催化劑、發(fā)泡劑和改性劑,可得到硬質或軟質、密度不同的發(fā)泡體制品。反應注射設備一般都包括兩組液料的供給系統(tǒng)和液料泵出、混合及注射系統(tǒng)。RIM材料的固化時間一般少于1min,通常是20s,與大多數(shù)塑料加工過程不同,成型周期與制品壁厚無關。

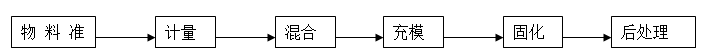

目前大多數(shù)RIM材料皆以聚氨酯樹脂為基礎,聚氨酯反應注射成型的兩種主漿料是多元醇和二異氰酸酯,每種原料漿中除樹脂外,還常加入填料和其他添加劑。其成型過程通常由物料準備、計量、混合、充模、固化、后處理幾個階段組成,如圖5-9所示。

圖5-9 反應注射成型工藝流程圖

(1)物料準備 首先交異氰酸酯和多元醇兩種原料分別放入兩個容器內,[敏感詞]控制物料的溫度,對聚氨酯而言,原料液溫度一般為20~40℃,溫度控制精度為±1℃。

(2)計量 兩種原料分別通過各自的定量泵進行計量輸出。要求計量精度至少為±1.5%,[敏感詞]控制在±1%內。

(3)混合 在RIM成型中,產品質量的好壞很大程度上取決于混合頭的混合質量,生產能力則完全取決于混合頭的混合量。一般采用的壓力為10.34~20.68MPa,在此壓力范圍內能獲得較佳的混合效果。

(4)充模 原料混合后發(fā)生化學反應,然后迅速、完全地注入模具型腔。此時應嚴格控制充模時間和原料溫度。聚氨酯物料的初始溫度不得超過90℃,型腔內平均流速一般不應超過0.5m/s。反應注射物料充模的特點是料流的速度很高,為此要求原液的粘度不能過高,聚氨酯混合料充模時的粘度為0.1Pa·s左右。

(5)固化 聚氨酯雙組分混合料在注入型腔后具有很高的反應活性,可在很短的時間內完成定型。由于塑料的導熱性差,大量的反應熱不能及時散發(fā),故而使成型物內部溫度遠高于表層溫度,所以成型物的固化是從內向外進行的。應充分發(fā)揮模具的換熱功能來散發(fā)熱量,以便將型腔內的[敏感詞]溫度控制在樹脂的熱分解溫度以下。

反應注射模內的固化時間主要同成型物料的配方和制品尺寸決定。

(6)后處理 反應注射制品從模內脫出后還需要進行熱處理。熱處理有兩個作用:一時補充固化;二是涂漆后的燒烤,以便在制品表面形成牢固的保護膜或裝飾膜。