LIM工藝所采用的液態注射料有不飽和聚酯、環氧樹脂、聚氨酯和有機硅等。正在開發的橡膠材料除了液體硅橡膠,還有聚氨酯橡膠、聚丁二烯橡膠等,主要用于生產小型精密制品和汽車、電器、醫療方面用的制品,如褥墊、電器絕緣件、線圈封裝、電子電器的塑殼封裝等。目前,國內只采用液態環氧注射料。LIM原料的主料和固化劑的混合比例多采用1∶1,兩種液體料一混合就開始固化反應,溫度越高反應速度越快,固化時間越短。對LIM注射料的要求見表5-23。

表5-23 對LIM注射料的要求

|

性能 |

要求 |

|

儲存期 固化條件 耐高溫性 流動性

制品性能

毒性 |

儲存期長而且穩定,室溫下混合可保存24h以上,以便在混合器中暫時保存 在機筒內要有足夠長的儲存期,高溫下固化時間短,注入模具型腔后能迅速固化 高溫下力學強度高,熱剛性好,不因脫模而發生變形 在常溫或較低的預熱溫度下,流動性良好,在料斗中容易進料,同時要滿足一定的充模速度和對線圈匝間的滲透能力,又不會造成漏模泄料,對注射機的機筒、螺桿及模具型腔磨損小 固化的制品既要有一定的剛性,又要有足夠的韌性,以保證各種幾何形狀的零件能在高、低溫環境下工作 注射料本身及注射時放出的氣體對人體無害 |

2.成型工藝

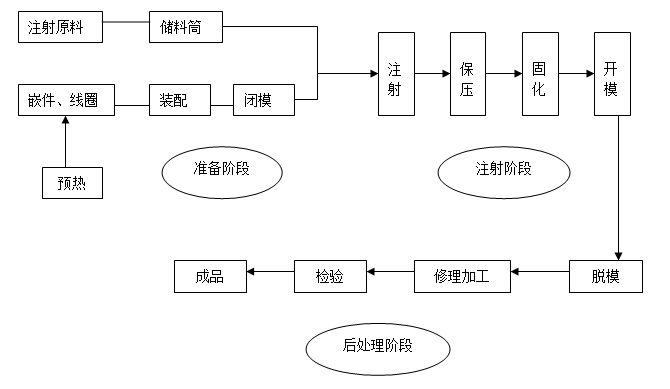

(1)工藝過程 LIM成型工藝過程如圖5-11所示

圖5-11 LIM成型工藝過程

(2)工藝條件

1)預熱溫度。預熱溫度過低,料的粘度大,流動性差,注射速率低,固化速度慢,制品易中空開裂;預熱溫度過高,流速快,機筒內儲存期變短,原料在儲料罐內粘度過早增大,甚至發生提前固化。預熱溫度一般在30~60℃之間。

2)模具溫度。太高時排氣不充分,易產生氣孔,充模不暢,分層固化;太低時溢料嚴重,生產率低,固化時間長。一般生產時的定模溫度為90~150℃。

3)注射壓力。模內壓力一般為0.49~1.96MPa,屬低壓注射。注射壓力過低,充模速度慢,氣泡難于排出,制品死角處不易充滿;注射壓力提高,制品的沖擊強度提高,但是注射壓力過高,溢料嚴重,鎖模力增大 ,噴嘴口易流延。

4)注射速度。應和配方的固化條件和模具排氣性能相匹配,過高時制品內混有氣泡,過低時充模不良。

50鎖模力。以注射時不產生飛邊,制品不產生氣孔為準。鎖模力不足時溢料嚴重。

6)保壓時間。時間過短,樹脂不能充分固化,在模內壓力作用下物料向澆口反饋,制品疏松;時間太長,制品性能提高不明顯,反而易使噴嘴頭注射料局部固化,影響下一模注射,降低生產率。一般保壓時間為10min左右。

70固化時間。固化時間短,則制品固化不充分,脫模時熱剛性差,發起人頂裂;固化時間長,制品強度較好,但生產率太低。固化時間一般在8~20min。