(1)選材。采用金屬材料制造齒輪不僅工序繁多、加工復雜、周期長,而且制件重、工作時需要潤滑。而塑料雙齒輪不僅具有質量輕、耐腐蝕性好、耐磨性優良、自潤滑性能好、不需另加潤滑油等特點,而且一次成型工藝簡便、成本低。聚甲醛和聚酰胺的摩擦系數低、耐磨性好,都可用于制造齒輪,但聚酰胺的高吸濕性會引起尺寸變化,影響齒輪精度。聚甲醛的尺寸穩定性極好很適合制造小模數齒輪。雙齒輪模數為0.4mm,屬于小模數齒輪,因此選用聚甲醛(聚甲醛M120)作為制作材料。

(2)主要設備。SZ68/40型注射機,塑料注射模,101-3型電熱鼓風箱。

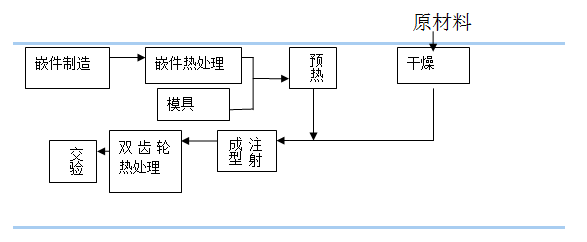

(3)制備工藝。雙齒輪選用聚甲醛注射模塑成型。其制作工藝流程如下所示。

關鍵工序控制如下。

①嵌件熱處理。該雙齒輪所用的組合金屬嵌件中尺寸[敏感詞] 的嵌件是用板材冷沖而成的。若不進行熱處理,其內部會存在很大的內應力,在比齒輪成型和使用過程中內應力釋放會引起變形而影響精度,嚴重時會引起制件開裂。所以在嵌件成型后必須對嵌件進行熱處理,以消除嵌件的內應力。

②嵌件預熱。預熱金屬嵌件的目的在于減少金屬與塑料冷卻時由于二者線膨脹系數的不同在嵌伯周圍產生的收縮應力,尤其是加工過程中易產生內應力的塑料(如PS、PC、PSU和PPO等)制件或嵌件尺寸較大時必須預熱嵌件,聚甲醛雖說不屬易產生內應力的塑料,但該齒輪的嵌件尺寸較大,故必須對嵌件進行預熱。預熱溫度一般為120~130℃,預熱時間一般為20~30min。

③原材料干燥。由于聚甲醛的吸濕性很低,且對成型工藝的影響也小,一般情況下可以不干燥。若造粒是浸水冷卻或其他原因使樹脂沾有水分時就需要干燥,干燥可在普通烘箱中進行,在110~120℃下烘3~4h即可。

① 注射成型。表5-24列出聚甲醛雙齒輪注射成型的主要工藝條件。

表5-24 聚甲醛雙齒輪注射成型的主要工藝條件

|

項 目 |

數 值 |

項 目 |

數 值 |

|

料筒前段溫度/℃ |

190~200 |

注射壓力(表壓)/MPa |

8~9 |

|

料筒后段溫度/℃ |

160~170 |

注射時間/s |

20~30 |

|

模具溫度/℃ |

90~110 |

保壓時間/s |

50~60 |

聚甲醛在熔融狀態下的流變特性為非牛頓型流體,在成型加工過程中,要降低熔體黏度,增加其流動性,調節壓力(增加剪切力)比提高溫度有效得多。另外聚甲醛的熱穩定性差,為了增大流動性而提高溫度不僅效果差,而且還會引起熱降解,使制件變色和產生氣泡,影響產品性能。因此成型時宜采用提高成型壓力的辦法來改善熔體的流動性。

聚甲醛熔程較窄,固化速度也很快,成型收縮率較大,影響尺寸精度,因此一定要進行保壓補料。同時由于聚甲醛易結晶且結晶速度快,為了使其充模完整,模具必須預熱,并保持一定的溫度。

⑤制品熱處理。為了提高制品的尺寸穩定性和減小內應力,需將制品在130℃下熱處理3~4h,然后緩冷到室溫。如不進行熱處理,在室溫放置過程中隨著結晶度慢慢提高,制品會產生較大的收縮。制品的熱處理,既可消除一些內應力,又可減小制品的后收縮。特別是對于有金屬嵌件的制品中,由于塑料和金屬的線膨脹系數不同,制件內殘存有較大的內應力,故必須對制品進行熱處理。

(4)注意事項。

①小模數塑料齒輪宜采用聚甲醛制造。

②金屬嵌件加工后需進行熱處理以消除其內應力。

③雙齒輪成型前應對嵌件進行預熱,以防止塑料件內產生內應力而引起變形,甚至開裂。

④聚甲醛雙齒輪成型后應進行熱處理,以消除其內應力。